Blog Konzepte

Materialien und Prozessparameter beim thermischen Beschichten

Thermisches Beschichten erlaubt die Verarbeitung nahezu aller Materialien, die durch Verbrennung oder Plasma erhitzt werden können, ohne sich dabei zu zersetzen.

Verfahren und Prozessparameter

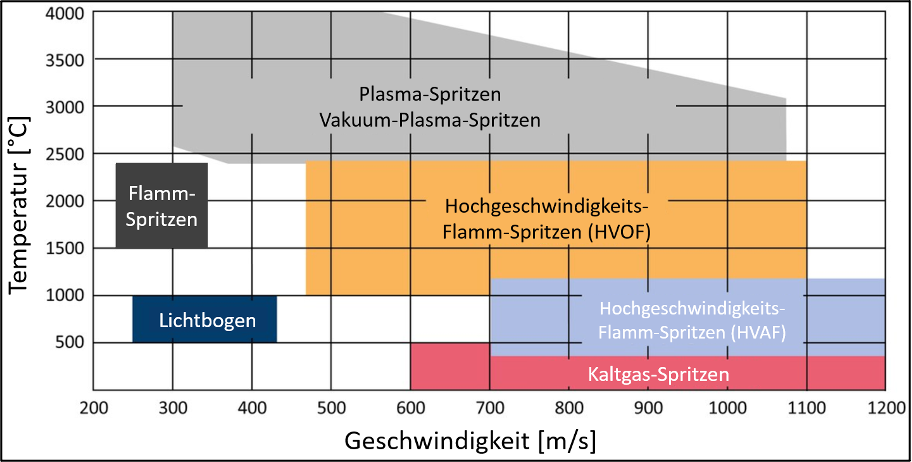

Je nach Spritzverfahren variieren die erreichbaren Temperaturen und Partikelgeschwindigkeiten erheblich. Abbildung 1 gibt eine Übersicht über die unterschiedlichen Verfahren und zeigt ihre Temperatur- und Geschwindigkeitsbereiche.

Abbildung 1: Übersicht der Spritzverfahren nach Temperatur- und Partikelgeschwindigkeiten. Adaptiert aus (ForschungszentrumJülichGmnH, 2025).

Abbildung 1: Übersicht der Spritzverfahren nach Temperatur- und Partikelgeschwindigkeiten. Adaptiert aus (ForschungszentrumJülichGmnH, 2025).

Die Wahl des geeigneten Verfahrens hängt von der jeweiligen Anwendung ab. Während einige Verfahren hohe Geschwindigkeiten und Temperaturen bieten, eignen sich andere besser für empfindliche Materialien oder spezifische Schichteigenschaften.

Auswahl des Beschichtungsmaterials

Im Prinzip eignet sich jedes Material, das sich beim Schmelzen nicht zersetzt, als Beschichtungsmaterial für das thermische Spritzen. Die Materialform variiert je nach Verfahren: Während einige Methoden Drahtmaterial bevorzugen, setzen andere auf pulverförmige Werkstoffe. Tabelle 1 zeigt eine Übersicht häufig verwendeter Werkstoffgruppen, deren typische Legierungen sowie gängige Anwendungsbereiche.

| Werkstoffgruppe | Typische Legierung | Anwendungen |

|---|---|---|

| Reine Metalle | Al, Zn | Korrosionsschutz |

| Oxide | Al2O3 | Oxidationsbeständig, Verschleißschutz |

| Karbide | WC-12Co | Verschleißschutz |

| MCrAlY | NiCrAlY | Schutz gegen Hochtemperaturkorrosion und -oxidation |

| Stahl | Fe-13Cr | Reparatur, Korrosionsschutz |

| Titan | Ti | Medizin |

| Chromkarbid | CrC | Verschleiß-, Oxidationsschutz |

Tabelle 1: Häufig eingesetzte Beschichtungsmaterialien und deren Anwendungsgebiete (Auszug).

Die Auswahl eines geeigneten Beschichtungsmaterials erfordert fundierte Kenntnisse über die Einsatzbedingungen sowie die spezifischen Eigenschaften des Werkstoffs. Neben den physikalischen und chemischen Eigenschaften spielen bei pulverförmigen Materialien auch die Phasenzusammensetzung, die Partikelgröße und die Herstellungsart eine zentrale Rolle:

- Phasenzusammensetzung: Die Phasenverteilung eines Pulvers beeinflusst maßgeblich die resultierenden Beschichtungseigenschaften. Während des Beschichtungsprozesses können bestimmte Phasen gebildet oder zerstört werden. Die Kombination aus Pulver- und Prozessparametern bestimmt daher die Qualität der Schicht.

- Partikelgröße und Körnung: Die Körnung eines Pulvers variiert je nach thermischem Spritzverfahren. Im HVOF-Prozess kommen meist Partikelgrößen von 15–45 µm zum Einsatz, wobei auch feinere Körnungen (5–20 µm) oder gröbere Fraktionen (45–75 µm) genutzt werden können. Extreme Abweichungen außerhalb dieses Bereichs sind für den HVOF-Prozess ungeeignet. Feinkörnige Pulver stellen oft eine Herausforderung dar, da sie schwieriger zu fördern sind.

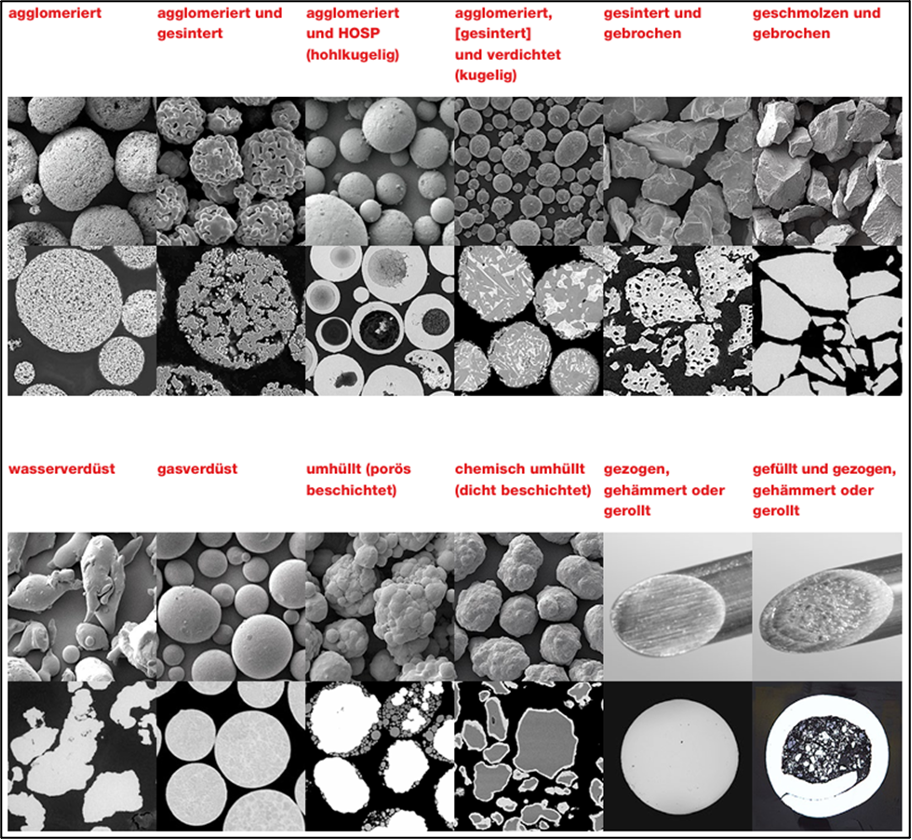

- Herstellungsart: Die Herstellungsweise von Pulvern beeinflusst sowohl den Wärmeübergang während des Beschichtungsprozesses als auch das Verhalten der Partikel beim Auftreffen auf die Oberfläche. Runde Partikel, die durch spezielle Herstellungsverfahren erzeugt werden, zeichnen sich durch eine bessere Fließfähigkeit aus und sind daher besonders bevorzugt. Ein häufig genutztes Maß für die Qualität von Pulvern ist die sogenannte “apparent density”, die das Gewicht eines Pulvers innerhalb eines 1 cm³ großen Würfels beschreibt.

Abbildung 2 illustriert verschiedene Herstellungsverfahren für pulverförmige Beschichtungswerkstoffe. Deutliche Unterschiede in Partikelform und -größe werden sichtbar, die nicht nur den Wärmeübergang und die Durchwärmung der Partikel, sondern auch das Förderverhalten maßgeblich beeinflussen.

Abbildung 2: Unterschiede in der Partikelform und -größe basierend auf verschiedenen Herstellungsverfahren. Mikroskopaufnahmen zeigen charakteristische Eigenschaften der Pulver. Adaptiert aus (OerlikonMetco, 2025).

Abbildung 2: Unterschiede in der Partikelform und -größe basierend auf verschiedenen Herstellungsverfahren. Mikroskopaufnahmen zeigen charakteristische Eigenschaften der Pulver. Adaptiert aus (OerlikonMetco, 2025).

Charakteristika der Beschichtungen

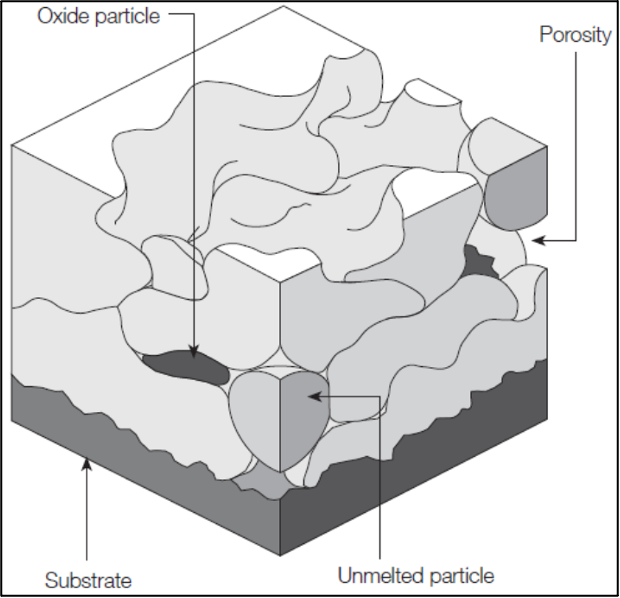

Die resultierende Spritzschicht weist je nach den gewählten Prozessparametern und Materialeigenschaften spezifische Gefügemerkmale auf. Diese Merkmale beeinflussen direkt die Leistungsfähigkeit und Eignung der Beschichtung für verschiedene Anwendungen. Abbildung 3 veranschaulicht schematisch die Mikrostruktur einer typischen thermisch gespritzten Schicht. Zu den charakteristischen Eigenschaften gehören:

- Unaufgeschmolzene Partikel: Partikel, die nicht ausreichend erhitzt wurden, behalten ihre ursprüngliche Form und können sich nicht vollständig mit der Schicht verbinden. Dies führt zu Schwachstellen in der Struktur.

- Oxidierte Partikel: Partikel, die einer zu hohen Temperatur ausgesetzt waren, oxidieren stark, was ihre Bindungsfähigkeit und mechanische Eigenschaften beeinträchtigen kann.

- Porosität: Hohlräume oder Poren im Gefüge entstehen durch verschiedene Faktoren:

- Partikel, die abprallen, weil sie zu kalt oder zu langsam sind.

- Partikel, die aufgrund von Überhitzung beim Aufprall “zerplatzen”, wodurch mehr Material zurückgestreut wird, als tatsächlich haftet.

- Falsche Prozessparameter, wie eine unzureichend abgestimmte Relativgeschwindigkeit zwischen Partikeln und Substrat.

Die Mikrostruktur einer thermisch gespritzten Schicht ist somit ein direkter Indikator für die Effizienz des Beschichtungsprozesses und die Qualität der resultierenden Schicht.

Abbildung 3: Schematische Darstellung der Mikrostruktur einer thermisch gespritzten Schicht. Zu sehen sind unaufgeschmolzene und oxidierte Partikel sowie Porositäten. Adaptiert aus (OerlikonMetco, 2025).

Abbildung 3: Schematische Darstellung der Mikrostruktur einer thermisch gespritzten Schicht. Zu sehen sind unaufgeschmolzene und oxidierte Partikel sowie Porositäten. Adaptiert aus (OerlikonMetco, 2025).

Auswahl des Grundwerkstoffs (Substratmaterial)

Die Wahl des Substratmaterials spielt eine entscheidende Rolle für den Erfolg des thermischen Spritzprozesses. Neben der thermischen Spritzanlage und den eingesetzten Beschichtungsmaterialien müssen auch die Eigenschaften des Trägermaterials sorgfältig geprüft und berücksichtigt werden. Substrate sollten:

- Strahlverfahren zur Oberflächenvorbereitung standhalten, um eine ausreichende Aufrauung zu gewährleisten.

- Eine Oberflächenhärte von etwa 55 HRC oder weniger aufweisen, da härtere Materialien spezielle Vorbereitungstechniken erfordern.

Für härtere Substrate sind angepasste Vorbehandlungsmethoden notwendig, um die Oberflächenstruktur so zu modifizieren, dass eine optimale Haftung der Beschichtung ermöglicht wird. Die Haftung der Spritzschicht auf dem Substrat basiert primär auf mechanischer Verankerung. Eine gründliche Reinigung und präzise Vorbehandlung der Oberfläche sind daher essenziell. Dabei wird die Oberfläche durch Strahlverfahren aufgeraut, wodurch eine Struktur entsteht, in der die aufgebrachten Partikel mechanisch “verhaken” können.

Während des Beschichtungsvorgangs prallen die geschmolzenen oder erweichten Partikel mit hoher Geschwindigkeit auf das vorbereitete Substrat. Dieser Aufprall führt zu einer plastischen Verformung der Partikel, wodurch sie sich gleichmäßig auf der Oberfläche verteilen und eine dichte Schicht bilden. Die thermische Energie der heißen Partikel wird auf das kühlere Substrat übertragen, was eine schnelle Erstarrung und Schrumpfung der Partikel bewirkt. Dieser Prozess verstärkt die mechanische Verbindung zwischen Beschichtung und Substrat, da sich die Partikel tief in die aufgeraute Oberfläche einbetten.

Durch diese Mechanismen entsteht eine belastbare, gut haftende Schicht, die den Anforderungen unterschiedlichster Anwendungen gerecht wird.

Literaturverzeichnis

ForschungszentrumJülichGmnH. (01 2025). Von www.fz-juelich.de: https://www.fz-juelich.de/de/imd/imd-2/forschung/werkstoffe-fuer-hochtemperaturtechnologien-1/juelich-thermal-spray-center-jtsc?expand=translations,fzjsettings,nearest-institut abgerufen

OerlikonMetco. (01 2025). Von oerlikon.com: https://www.oerlikon.com/metco/de/loesungen-und-technologien/was-ist-thermisches-spritzen/ abgerufen