Blog Konzepte

Einführung in das thermische Beschichten – Grundlagen, Verfahren und Anwendungen

Thermisches Beschichten ist ein faszinierender, jedoch komplexer Prozess, der in zahlreichen industriellen Anwendungen eine Schlüsselrolle spielt. Besonders in der Stahlindustrie, wo regelmäßige Wartungsarbeiten erforderlich sind, erweist sich diese Technologie als unverzichtbar. Sie ermöglicht die Herstellung spezifischer Oberflächen mit hervorragenden Eigenschaften wie hoher Abriebfestigkeit, Oxidationsbeständigkeit und Wärmeisolierung. Dieser Artikel gibt einen Überblick über die Prinzipien und Prozesse des thermischen Beschichtens, einschließlich der verschiedenen Verfahren, Beschichtungsmaterialien sowie der Vorteile und Einschränkungen dieser Technologie.

Grundlagen des thermischen Beschichtens

Thermisches Beschichten ist ein innovatives Verfahren, bei dem ein Beschichtungsmaterial – der sogenannte Spritzwerkstoff – mithilfe einer Energiequelle (elektrisch, z. B. Plasma oder Lichtbogen; chemisch, z. B. Verbrennung) erhitzt und in einen plastischen Zustand gebracht wird. In diesem Zustand wird das Material durch hohe Gasgeschwindigkeiten in Richtung einer zuvor vorbereiteten Oberfläche beschleunigt. Beim Auftreffen auf die Oberfläche verformen sich die Partikel aufgrund ihrer kinetischen Energie. Das Ausmaß dieser Verformung hängt stark vom thermischen Zustand der Partikel ab. Je nach Zustand kann das Verhalten von leichter Verformung bis hin zum vollständigen „Zerplatzen“ reichen. Im Idealfall bildet sich eine lamellenförmige Beschichtungsstruktur, bei der das Material kreisförmig um den Auftreffpunkt verteilt wird. Dieses Verteilungsmuster eines einzelnen Partikels erinnert im Querschnitt an ein “M”.

Das tatsächliche Haften der Beschichtung erfolgt durch mechanisches Verhaken mit der vorbereiteten Bauteiloberfläche. Dies gewährleistet eine stabile Verbindung zwischen dem Beschichtungsstoff und dem Grundwerkstoff.

Kernelemente des thermischen Beschichtens

Um eine thermische Spritzschicht herzustellen, sind folgende Elemente essenziell:

- Beschichtungsmaterial: Pulver, Draht oder Stab als Ausgangsform.

- Materialzufuhrsystem: Sorgt für die kontrollierte Bereitstellung des Beschichtungsmaterials

- Spritzpistole: Erhitzt und beschleunigt das Material in Richtung des Werkstücks.

- Steuerungssystem: Kontrolliert präzise die Verarbeitungsparameter und steuert die Prozessparameter

Je nach eingesetztem Verfahren können zusätzliche Hilfssysteme erforderlich sein, wie z. B. Stromversorgungen, die Wechselstrom in Gleichstrom umwandeln, Wärmetauscher zur Kühlung oder Absauganlagen. Auch Manipulationsgeräte (z.B. Roboter) zur Steuerung der Spritzpistole über der Bauteiloberfläche sind oft Teil des Prozesses.

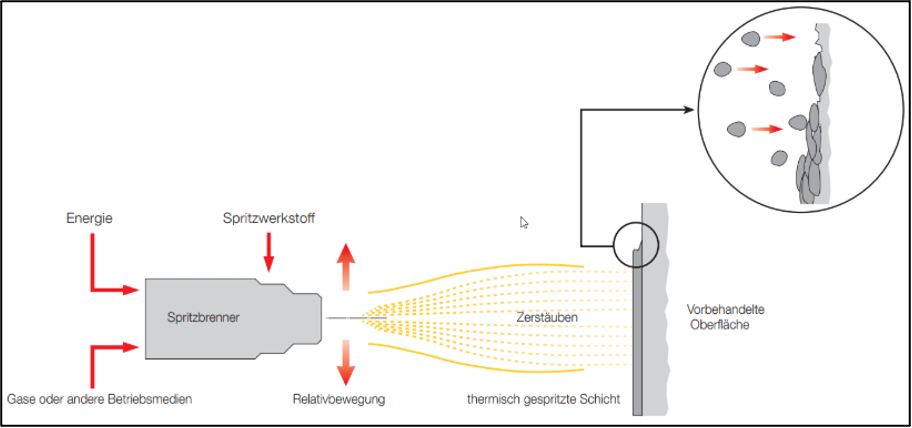

Die schematische Darstellung in Abbildung 1 veranschaulicht den allgemeinen Ablauf des thermischen Beschichtungsprozesses. Das Beschichtungsmaterial wird durch eine Energiequelle erhitzt und durch Prozessgase auf den Grundwerkstoff geschleudert. Dort kühlt es schnell ab und bildet eine feste Beschichtung.

Abbildung 1: Schematische Darstellung des thermischen Beschichtungsprozesses (adaptiert nach (OerlikonMetco, 2025)).

Abbildung 1: Schematische Darstellung des thermischen Beschichtungsprozesses (adaptiert nach (OerlikonMetco, 2025)).

Vorteile und Grenzen des Verfahrens

Das thermische Beschichten bietet zahlreiche Vorteile, die es zu einer bevorzugten Technologie in vielen industriellen Anwendungen machen:

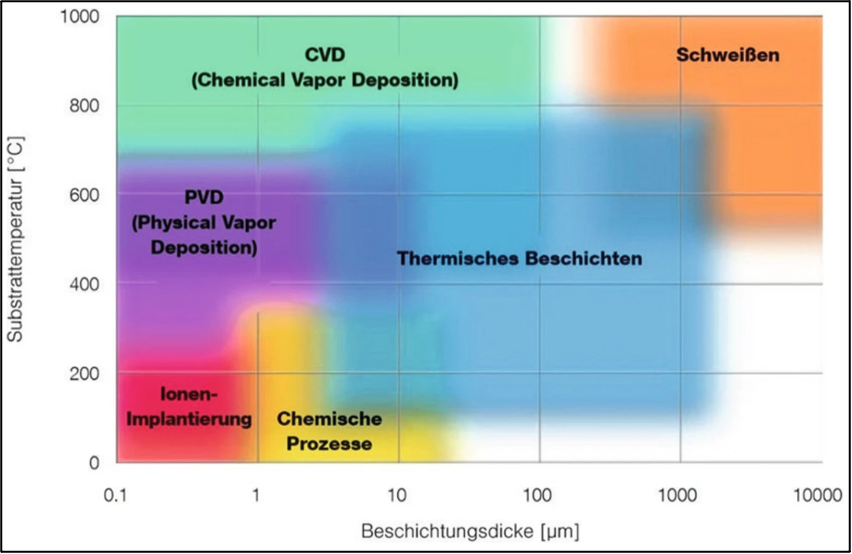

- Beschichtungsdicke: Es können im Vergleich zu weiteren Oberflächenmodifizierungstechnologien dicke Schichten aufgetragen werden (vgl. Abbildung 2).

- Geringe Bauteilerwärmung: Die Temperaturbelastung des Grundwerkstoffs bleibt gering, insbesondere im Vergleich zu Schweißverfahren.

- Klare Materialtrennung: Zwischen der Schutzschicht und dem Grundwerkstoff entsteht keine Mischzone, was eine gezielte Materialwahl ermöglicht.

Neben der Vielseitigkeit und Effizienz dieses Verfahrens gibt es weitere spezifische Vorteile:

- Verbesserte Abriebfestigkeit: Erhöht die Verschleißfestigkeit von Oberflächen erheblich.

- Korrosionsschutz: Bietet zuverlässigen Schutz vor chemischer und elektrochemischer Korrosion.

- Wärmedämmung: Ideal für Anwendungen, die thermische Isolation erfordern.

- Elektrische Leitfähigkeit: Kann für leitfähige oder isolierende Beschichtungen angepasst werden.

Ein weiterer wesentlicher Vorteil liegt in der Möglichkeit, Werkstoffe zu kombinieren, die mit anderen Verfahren schwer oder gar nicht verbindbar sind. Da das Grundmaterial während des Prozesses nicht aufgeschmolzen wird, bleibt die thermische Belastung gering, und eine breite Palette von Materialkombinationen wird möglich.

Allerdings bringt diese Technologie auch Einschränkungen mit sich. Die Haftung der Beschichtung auf dem Grundwerkstoff hängt stark von der Oberflächenvorbereitung und den Beschichtungsparametern ab. Für Anwendungen wie Korrosionsschutz oder Schutz vor abrasivem Verschleiß ist die Haftung in der Regel ausreichend. Bei Anwendungen mit hohen mechanischen Belastungen, wie Schlagbeanspruchung oder hohem Druck, stößt das Verfahren jedoch an seine Grenzen.

Abbildung 2: Zusammenhang zwischen Beschichtungsdicke, Substrattemperatur und eingesetztem Verfahren. Adaptiert nach (Schuler & Twrdek, 2019).

Abbildung 2: Zusammenhang zwischen Beschichtungsdicke, Substrattemperatur und eingesetztem Verfahren. Adaptiert nach (Schuler & Twrdek, 2019).

Literaturverzeichnis

OerlikonMetco. (01 2025). Von oerlikon.com: https://www.oerlikon.com/metco/de/loesungen-und-technologien/was-ist-thermisches-spritzen/ abgerufen

Schuler, V., & Twrdek, J. (2019). Auftragschweißen und Thermisches Spritzen. Praxiswissen Schweißtechnik: Werkstoffe, Prozesse, Fertigung, 263–290.